Ricerca e sviluppo nuovi materiali plastici e finiture

Il nostro staff tecnico, in sinergia con affermati studi di design e avvalendosi del know-how dei nostri fornitori, esegue un’attenta ricerca sui materiali per identificare quelli più idonei a soddisfare tutte le caratteristiche progettuali fornite dal cliente.

Dalle caratteristiche tecnico/meccaniche del materiale plastico utilizzato alla funzionalità ed estetica di tutti i componenti strutturali ed accessori, fino ai materiali speciali: ogni componente è oggetto di studio e di test funzionali per ottenere un prodotto finito che rispetti i più elevati standard qualitativi ed estetici.

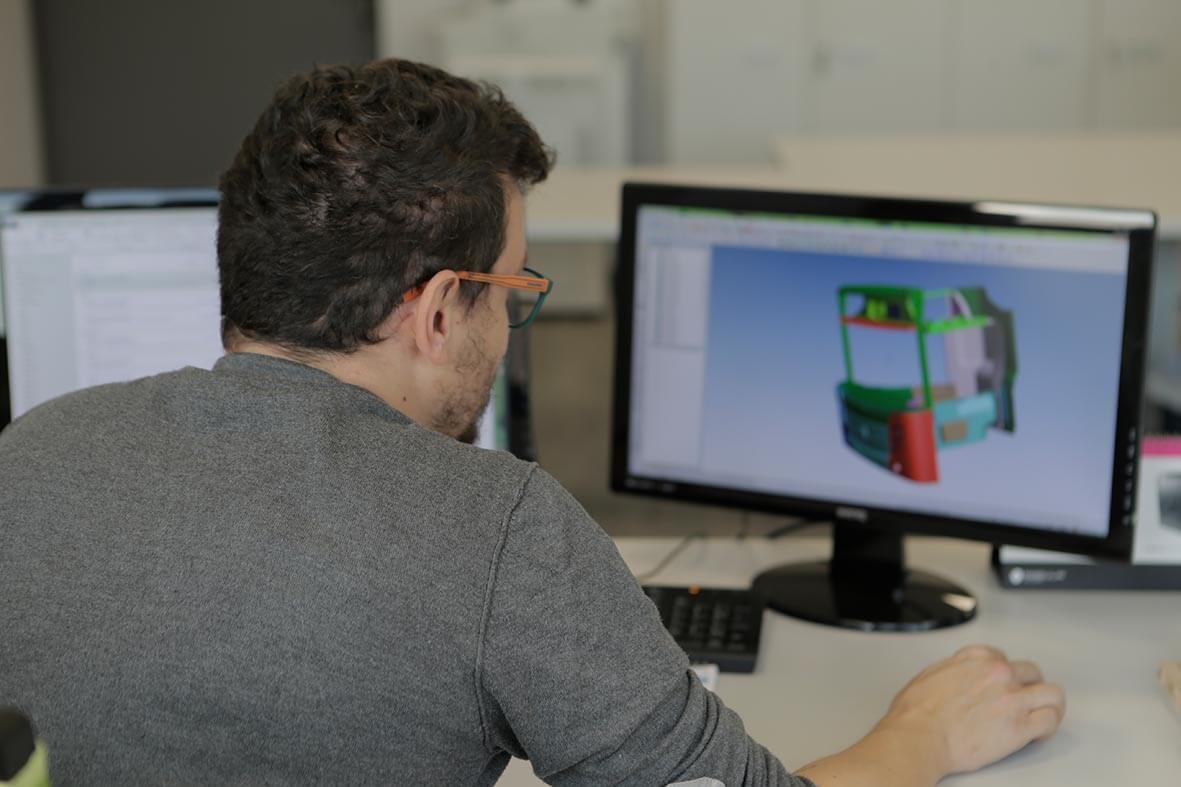

Progettazione e realizzazione attrezzature

Stampi in legno, resina, alluminio, dime di assemblaggio e formatura: ogni progetto richiede un impianto di attrezzature dedicato e studiato fin nei minimi dettagli per garantire la massima funzionalità ed ottimizzazione del processo produttivo di cui diventeranno parte fondamentale.

In Modula disponiamo di un ufficio tecnico esperto e formato, dotato di tutte le più moderne tecnologie per sviluppare soluzioni innovative in un’ottica di piena efficienza di tutti i processi coinvolti, in grado di assistere il cliente dalla fase di progettazione a quella di prototipazione e messa a punto del componente definitivo.

Termoformatura sottovuoto ed in pressione

La termoformatura è una tecnica di stampaggio a caldo a partire da lastre che vengono adattate ad uno stampo tramite pressione o sottovuoto. La lunga esperienza di Modula in una delle tecniche più consolidate e perfezionate in questo settore per efficienza, ripetibilità e rapidità dei tempi di ciclo, ci fornisce la capacità ed il know-how necessari alla lavorazione di una vasta gamma di materiali plastici differenti quali ABS, ABS/PMMA, ABS/PC, polistirolo, metacrilato, e PEHD, sfruttando al meglio le loro proprietà tecnico-meccaniche e di individuare con precisione e competenza il materiale più adatto al campo di applicazione richiesto.

Grazie al continuo investimento in macchinari innovativi siamo in grado di realizzare componenti a costi competitivi anche su lastre di grandi dimensioni, fino a 3500 x 2500 x 1000 mm.

Taglio CNC da progetto

Tutte le finiture estetiche e funzionali come asole di aereazione, rettifiche dimensionali pre e post incollaggio, forature ed alloggiamenti per componenti di fissaggio ed accessori vengono eseguite da una macchina cnc a 5 assi in grado di eseguire le lavorazioni più complesse.

I 5 assi consentono di lavorare superfici pezzo estremamente complesse in un unico set-up macchina e con un solo programma CNC, aumentando la produttività grazie ai tempi di elaborazione e di ciclo ridotti. e ottimizzando la precisione del particolare finito che non necessita di essere manipolato su più postazioni di lavoro per il suo completamento.

Assemblaggio

Disponiamo di linee di montaggio altamente specializzate dove ogni componente viene assemblato in conformità con gli standard definiti in fase di progettazione e prototipazione.

È in questa fase che il componente in materiale plastico si trasforma in un prodotto finito di alta qualità, grazie all’applicazione di rinforzi a parete non solo in ABS, ma anche in materiali differenti come poliuretano (PU) e telai strutturali in metallo appositamente progettati, oltre a pannellature ignifughe ed insonorizzanti realizzate a misura nel nostro centro di taglio computerizzato. Ognuna di queste soluzioni tecniche permette di ottenere un prodotto di alto livello sia dal punto di vista dell’applicabilità, della resistenza strutturale e del controllo del rumore e dell’infiammabilità che dal punto di vista estetico, a costi sensibilmente più contenuti rispetto ad altre modalità di costruzione.

Il montaggio di componenti, minuteria, asole filettate, maniglie e serrature viene eseguito secondo uno scrupoloso iter messo a punto perseguendo l’obiettivo della massima ottimizzazione dei processi industriali ed un elevato grado di finitura del prodotto.

L’assemblaggio ed incollaggio dei componenti vengono realizzati con l’ausilio di macchinari specifici, dime a controllo e collanti strutturali certificati e garantiti per la singola applicazione.

Il componente viene fornito finito e pronto per la messa in linea, in imballi singoli o su imballi speciali dedicati.

Logistica dedicata

La gestione delle materie prime, dei semilavorati e dei prodotti finiti riveste in Modula un ruolo strategico e decisivo, in ottica di soddisfare a pieno le esigenze dei nostri clienti e permettere loro di mantenere efficienti i loro standard produttivi.

Grazie all’utilizzo di modelli gestionali avanzati quali MRP per un costante monitoraggio degli approvvigionamenti e alla programmazione Kanban, Modula ha la flessibilità logistica che permette al cliente di programmare i lotti di consegna e rimodularli facilmente secondo l’andamento delle proprie esigenze.

Il livello raggiunto nell’ottimizzazione della movimentazione dei materiali consente a Modula di poter gestire in modo soddisfacente i più moderni protocolli di iterazione con i clienti quali Kanban, Just In Time, B2B, Forecast, Logistica Integrata.

Portfolio e Case History

In oltre vent’anni più di 1300 aziende ci hanno scelto per la realizzazione dei loro progetti, che sono diventati parte della nostra storia e hanno contribuito a far crescere la nostra esperienza e professionalità. Il nostro orgoglio è quello di guardarci intorno ritrovare l’impronta di Modula e di ogni suo collaboratore negli oggetti che fanno parte della quotidianità del lavoro, del tempo libero e della vita di comunità. Guarda la nostra gallery e scopri con i tuoi occhi perché Modula Industry è il partner ideale per la tua azienda.